Wir geben zu, dass wir manchmal vielleicht etwas übertreiben – aber ein effektives Schlauchmanagement-System ist einfach unerlässlich!

Wie bieten wir unseren Kunden ein umfassendes Komplettpaket?

Schritt 1:

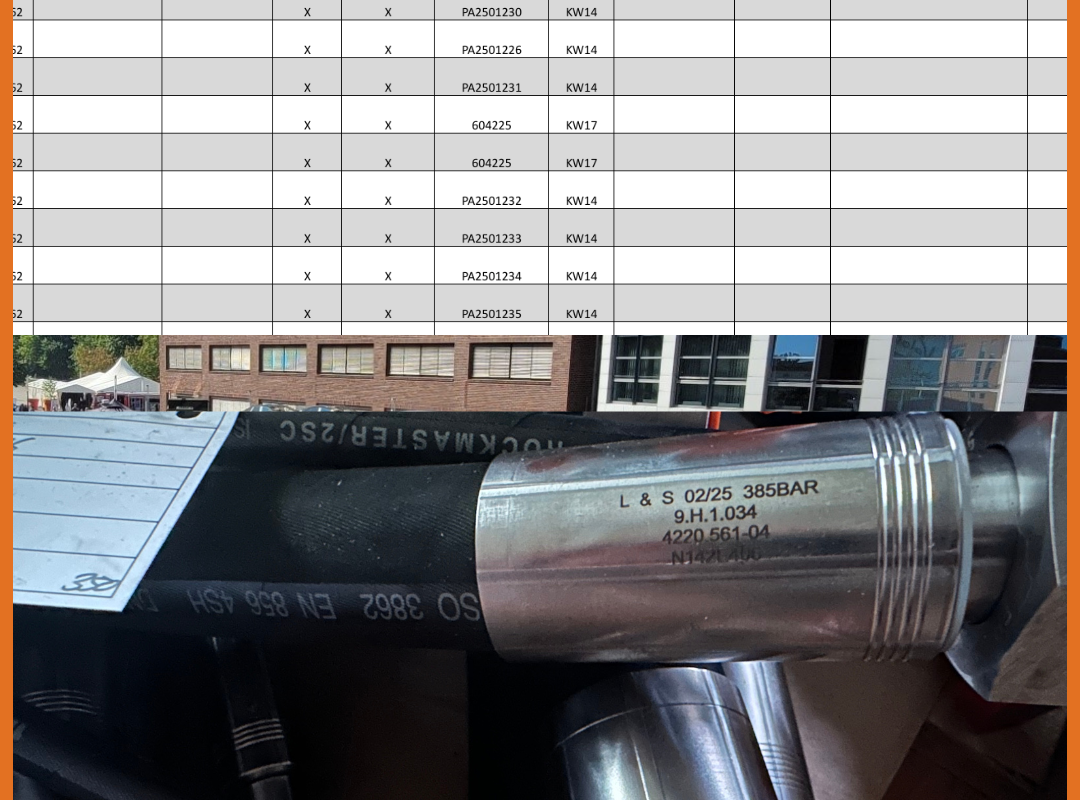

Wir erstellen eine leere Schlauchübersicht und geben unseren Kunden Zugriff auf diese Liste. So können sie alles bequem mitverfolgen und sind immer auf dem neuesten Stand.

Schritt 2:

Vor Ort kümmern sich unsere Servicetechniker um alles Nötige. Sie erfassen alle wichtigen Informationen wie die Anlage, den Standort und besondere Merkmale in Echtzeit. Alle Kundenwünsche – sei es die Anlagenbezeichnung, der Kreislauf oder spezifische Details – werden sofort berücksichtigt. Unser Team entscheidet direkt vor Ort, welche Schlauchleitungen zuerst gefertigt werden sollten, um die betroffenen Anlagen so schnell wie möglich wieder in Betrieb zu nehmen.

Schritt 3:

Während die Techniker vor Ort sind, werden die Daten sofort ins Büro übertragen. Dort erstellen wir die Produktionsaufträge, und die ersten Schlauchleitungen können gefertigt werden. Unsere Kunden können bereits hier den voraussichtlichen Fertigstellungstermin der einzelnen Schlauchleitungen einsehen, was für unser Team vor Ort ebenfalls von großer Bedeutung ist.

Schritt 4:

Sobald die ersten Schlauchleitungen produziert sind, sortieren wir sie nach Anlagen. Die Produktionsaufträge werden ins Büro geschickt, und die Fertigstellung wird im Schlauchmanagement-System dokumentiert.

Schritt 5:

Am nächsten Tag kann unser Service-Team die ersten Schlauchleitungen mitnehmen und montieren. Sobald eine Anlage im Schlauchmanagement-System abgeschlossen ist, werden die notwendigen Zertifikate für diese Anlage bereitgestellt und stehen unseren Kunden zum Download zur Verfügung.

Unser Team übernimmt die Koordination mit anderen Gewerken auf großen Baustellen, sodass unsere Kunden sich um nichts kümmern müssen.

So einfach und effizient gestalten wir das Schlauchmanagement!